在我们设计产品的时候,PCB板本身会特别小,这种情况往往没办法达到PCB生产厂家的设备要求,而导致无法生产,这个时候我们就需要用到拼版设计,那拼版设计的要求的形式有哪些呢?

对于长边尺寸小于50mm、或短边小于50 mm、或尺寸范围小于125×100mm的PCB,宜采用拼板的方式,转换为符合生产要求的理想尺寸,以便于组装。拼板连接时主要考虑的是拼板分离后边缘是否整齐;分离是否方便,在经插装工序时是否有足够的刚度

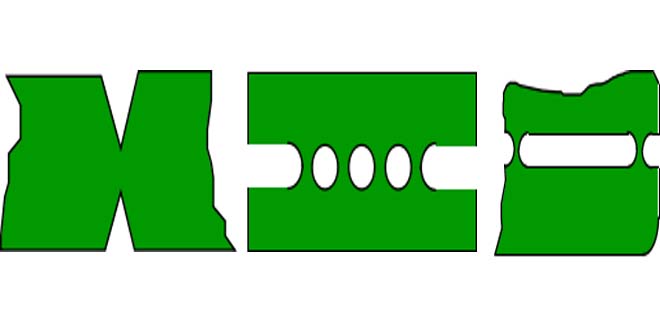

拼板的连接方式主要有双面对刻V形槽、长槽孔加圆孔、长槽孔三种,如图所示:

下面是星河对于拼版设计的一些要求

| 项目 | 拼版要求 | ||||||||||||||

| 最大拼版尺寸 | 喷锡板 | 板厚≥1.2mm | 720mmX550mm | ||||||||||||

| 1.2mm>板厚≥0.9mm | 650mmX546mm | ||||||||||||||

| 0.9mm>板厚≥0.7mm | 520mmX415mm | ||||||||||||||

| 非喷锡板 | 板厚≥0.7mm | 720mmX550mm | |||||||||||||

| 0.7mm>板厚≥0.6mm | 520mmX470mm | ||||||||||||||

| 0.6mm>板厚≥0.4mm | 520mmX415mm | ||||||||||||||

| 内层芯板 | 板厚≤0.4mm | 622mmX520mm | |||||||||||||

| 0.4mm<板厚<1.2mm | 622mmX610mm | ||||||||||||||

| 金手指板 | max 415mmX520mm | min 132mmX220mm | |||||||||||||

| 板厚范围:全板厚一般为0.4-2.5mm;内层芯板最薄 0.1mm;(少于0.4mm和大于2.5mm板需进行订单评审,小于0.3mm易板折,大于2.5mm自动电镀线电镀夹不上) | |||||||||||||||

| 最大多层板层数:6层;阻抗值公差:+/-10%; | |||||||||||||||

| 生产过机最小尺寸:OSP 70×50 mm;过洗板机成品(MIN):35×65 mm; | |||||||||||||||

| 板厚控制公差:0.4—0.79 ±0.08mm ;0.8—1.8:±10%;1.8—3.2±0.2mm | |||||||||||||||

| 二、设 计 要 求 | |||||||||||||||

| 1.0 所有排版时均按倒扣拼片,要将独立线、独立孔等位置拼向板内。 | |||||||||||||||

| 2.0 基材选用的问题 | |||||||||||||||

| 完成铜厚 | 1 oz | 2 oz | 3 oz | 105 um(min) | 所有的板板电厚度6-8um | ||||||||||

| 基材铜厚 | |||||||||||||||

| 双面板 | 1/3 oz | 1 oz | 2 oz | 3 oz | |||||||||||

| 多层板 | 1/3 oz | 1 oz | 2 oz | 3 oz | |||||||||||

| 3.0金手指板拼版需将两PCS之手指靠手指拼在一起; 镀金手指方向工作边须>250mm(方便过压板机) | |||||||||||||||

| 4.0 为节省成本,通常双面板设计板边时不可以大于8.0mm,四层板在制作内层时不可以大于10.00mm,但要注意,在压合后铣边尺寸要≤8.0mm,因此在设计板边工艺孔时要注意! | |||||||||||||||

| 5.0 若成形方式为冲板时,一定要考虑模具导柱的距离一定要大于板边余边(工艺边)3.0mm以上,以防止冲板时模具导柱挡板而无法正常冲板. | |||||||||||||||

| 6.0 若成形方式为冲板时一定要保证开料图中的排向要与模具的冲板进板方向要一致,若模具为一次冲多PCS时,则要考虑模具的冲板效率,尽量避免单冲的方式存在. | |||||||||||||||

| 7.0 双面及四层板在排版时可以选择混排的方式,来提高板材的利用率. | |||||||||||||||

相关文章: